Technologia wytwarzania, modernizacji i remontów płaszczowo-rurowych wymienników ciepła

Technologia demontażu rur

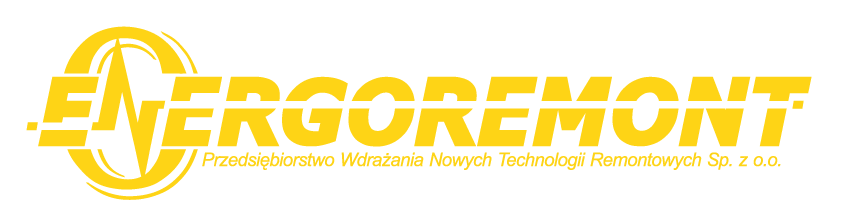

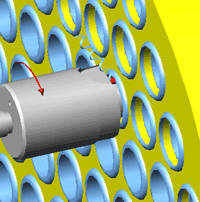

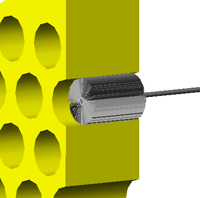

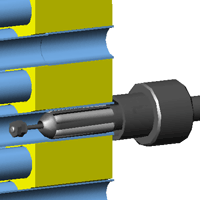

Niezależnie, z którą metodą połączenia rury z dnem sitowym mamy do czynienia, podstawową czynnością jest zerwanie rury z tego połączenia. Operacja ta wykonywana jest zawsze specjalistyczną szczęką osadzoną w otworze rury, sterowaną i poruszaną wielotłokowym siłownikiem hydraulicznym o sile osiowej 6 – 32 ton. Zastosowanie tej techniki pozwala na wielokrotne przerurowanie dna sitowego bez niebezpieczeństwa uszkodzenia otworów.

Operacje uzupełniające

Przed usunięciem rur muszą zostać usunięte wszystkie kołki zaślepiające uszkodzone rury. Zostają one usunięte poprzez ich demontaż lub rozwiercenie.

Przy pomocy specjalnych wierteł z otworów usuwa się wszelkie osady stałe (kamień, korozja). Operacja ta jest konieczna, aby można było skutecznie zastosować kolejne precyzyjne narzędzia specjalistyczne.

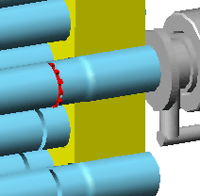

W wymiennikach, w których zastosowano dodatkowo spawanie rur do dna sitowego, przed samym zerwaniem rur, usuwa się spoiny przy pomocy specjalistycznych głowic frezerskich.

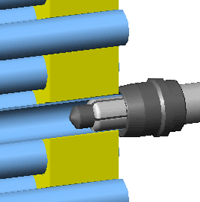

Przy demontażu rur cienkościennych rury zostają przecięte za dnem sitowym specjalistycznym przyrządem. Operacja ta jest niezbędna przy występowaniu wewnątrz wymiennika wielu przegród.

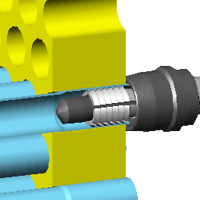

W większości przypadków rura po zerwaniu usuwana jest ręcznie z pęczka. Zdarzają się wymienniki, w których zewnętrzne powierzchnie rur pokryte są osadem stałym lub rury są zdeformowane – wówczas przy usuwaniu rury z pęczka konieczne jest użycie dużej siły osiowej (specjalny siłownik).

Technologia montażu nowych rur

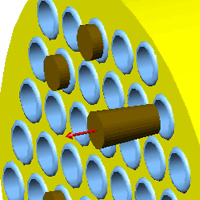

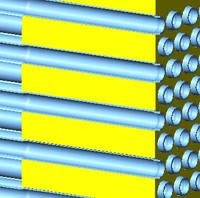

Połączenie rozwalcowane jest techniką rówieśniczą do nitowania, w obu przypadkach uzyskujemy połączenie w wyniku przeróbki plastycznej materiału. O ile połączenia nitowane są już prehistorią techniki ciśnieniowej, to połączenie rozwalcowane rury z dnem sitowym jest nie do przecenienia. Dla typowego układu „sztywne sito – miękka rura” przy zachowaniu proporcji długości rozwalcowania, grubości rury i grubości mostka pomiędzy rurami, powszechnie stosowana jest rozwalcarka samoposuwna podłączona do napędu z elektronicznie sterowanym momentem obrotowym. W obecnie wytwarzanych płaszczowo-rurowych wymiennikach ciepła, około 80% spotykanych połączeń stanowią połączenia rozwalcowane.

Operacje uzupełniające

Warunkiem koniecznym szczelnego i trwałego połączenia rury z dnem sitowym jest gładkość i czystość przylegających powierzchni otworu i rury.

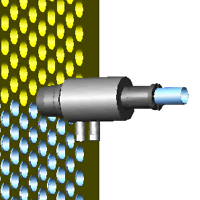

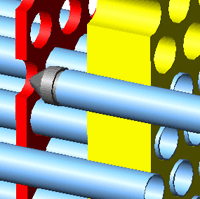

Wprowadzanie rur odbywa się za pomocą pilotów eliminujących możliwość blokowania się rur na przegrodach oraz ich uszkodzenia.

Unieruchomienie rury i wykasowanie luzu pomiędzy rurą a otworem w dnie sitowym zapobiega przesuwaniu się i obracaniu rury w trakcie operacji rozwalcowywania.

Naddatki technologiczne rur usuwane są przy pomocy głowic do planowania. Dodatkowo tak splanowane rury mogą zostać zakielichowane lub zaokrąglone „na promień”.

Szczególne przypadki połączeń rury z dnem sitowym

Przy wytwarzaniu wymienników na najwyższe parametry pracy często stosuje się w otworach den sitowych kanałki, które po rozwalcowaniu spełniają rolę uszczelnienia labiryntowego. Zastosowanie tych kanałków wymusza natomiast zwiększenie długości samego rozwalcowania, które w takich przypadkach wykonywane jest jedno- lub dwuetapowo w zależności od długości. Gwałtowny rozwój technologii spawalniczych pozwala dziś na wykonywanie precyzyjnych i niezawodnych połączeń spawanych rury z dnem sitowym. Znacznie lepsze wyniki daje obecnie połączenie typowych technik rozwalcowywania z technikami spawalniczymi tj. „rozwalcowanie + spawanie”, „przetłaczanie + spawanie” lub dla wymienników na najwyższe parametry pracy „kanałki w otworze + przetłaczanie + rozwalcowanie + spawanie”. Oprócz typowego rozwalcowania i roztłaczania hydraulicznego rur oferujemy dodatkowo połączenie tych technik z orbitalnym spawaniem rur z dnem sitowym za pomocą automatów spawalniczych Polysoude.

Obecne konstrukcje kondensatorów turbin, będące kompromisem pomiędzy sprawnością, niezawodnością a kosztami, są dużym wyzwaniem dla wykonawców montażu rur. W miękkim, wiotkim i nierdzewnym dnie sitowym należy rozwalcować relatywnie twardą, cienkościenną (0,3 – 0,5 mm) rurę ze szwem.

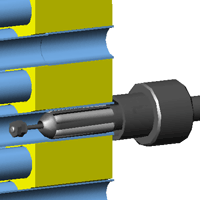

Zastosowanie prostych rozwalcarek z integralnym zespołem posuwu umożliwia uzyskanie precyzyjnych połączeń rozwalcowanych z zachowaniem powtarzalności ± 1% stopnia rozwalcowania. Efekt ten uzyskuje się po wykonaniu prób na płycie próbnej i ustawieniu optymalnego momentu obrotowego napędu rozwalcarki.

Zastosowanie takiego rozwiązania zabezpiecza przed naruszeniem mostka. Taki efekt niemożliwy jest przy zastosowaniu rozwalcarki samoposuwnej.

Coraz wyższe parametry pracy wymienników zwłaszcza w energetyce, chemii i urządzeniach utylizacyjnych wymuszają stosowanie bardzo grubych den sitowych.

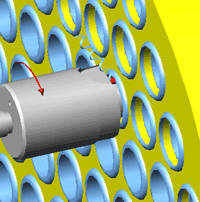

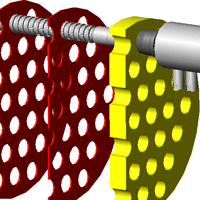

Roztłaczanie hydrauliczne – jedyna, jak dotychczas technika, gwarantująca szczelne przyleganie ścianki rury do powierzchni otworu w dnie sitowym. Proces roztłaczania wykonywany jest wolno, przy pełnej kontroli jego przebiegu przez układ pomiarowo-sterujący.

Najistotniejszym efektem procesu jest zachowanie struktury rur w stanie niezmienionym, gdzie zmiana struktury niewątpliwie nastąpiłaby przy wykonywaniu tego procesu rozwalcarką mechaniczną.

Gwałtowny rozwój technologii spawalniczych pozwala dziś na wykonywanie precyzyjnych i niezawodnych połączeń spawanych rury z dnem sitowym. Znacznie lepsze wyniki daje obecnie połączenie typowych technik rozwalcowywania z technikami spawalniczymi tj. „rozwalcowanie + spawanie”, „przetłaczanie + spawanie” lub dla wymienników na najwyższe parametry pracy „kanałki w otworze + przetłaczanie + rozwalcowanie + spawanie”.

Oprócz typowego rozwalcowania i roztłaczania hydraulicznego rur oferujemy dodatkowo połączenie tych technik z orbitalnym spawaniem rur z dnem sitowym za pomocą automatów spawalniczych Polysoude.

Pozostałe techniki połączeń rury z dnem sitowym takie jak lutowanie, klejenie, dławiki spotykane są raczej sporadycznie i to poza obiektami ciśnieniowymi.

Technologie uzupełniające stosowane awaryjnie przy remontach i modernizacjach

W przypadku występowania w niewielu miejscach (do 8%) uszkodzeń mostków w dnach sitowych, wywołanych nadmierną korozją, ekonomicznie uzasadnione jest ich odtworzenie. Często spotykane są takie uszkodzenia na dnach sitowych skraplaczy turbin po stronie wylotu wody chłodzącej.

Przy modernizacjach wymienników (np. powiększenie średnicy rury na brzegu pęczka w celu eliminacji drgań rur) często stosowane jest powiększenie średnicy otworów. Operacja wykonywana jest za pomocą specjalnego narzędzia z ostrzami kalibrującymi.

Technologie stosowane przy wytwarzaniu i remontach urządzeń w warunkach produkcyjnych

Precyzyjne wycinanie elementów wymiennikowych z wielkoformatowych arkuszy blach o grubościach do 180 mm wykonywane jest na wykrawarce wodnej sterowanej CNC o powierzchni roboczej 4000 x 4000 mm. Do wycinania elementów stosujemy także wycinarkę plazmową sterowaną CNC o powierzchni roboczej 2000 x 4000 mm i grubości cięcia do 25 mm dla blach ze stali kwasoodpornych.

Dna sitowe wymienników wykonywane są najczęściej z jednorodnej blachy lub odkuwki o dużych wymiarach. Toczenie takich den wykonywane jest na tokarce karuzelowej o średnicy toczenia do 3200 mm.

W wymiennikach na najwyższe parametry pracy stosuje się dna sitowe o grubości do 500 mm. Wiercenie otworów dla takich grubości wykonywane jest m.in. wiertłami lufowymi. Wiercenie, do 360 mm, wykonywane jest na centrum obróbczym sterowanym CNC.

Płaszcze wymienników wykonywane są z arkuszy blachy. Zwijanie wykonywane jest na walcach sterowanych NC.

Dla zapewnienia wysokiej jakości połączeń spawanych stosujemy automat do spawania łukiem krytym (SAW) sterowany NC. Grubość spoiny do 100 mm.

W wymiennikach U-rurowych stosuje się rury gięte tzw. U-rurki. Do prefabrykacji takich U-rurek o dowolnych promieniach oraz długościach wykorzystujemy giętarkę do rur.

Oczyszczenie powierzchni metalowych z rdzy, pozostałości lakierów i farb przed nałożeniem powłok antykorozyjnych wymaga zastosowania czyszczenia strumieniowo-ściernego w komorze śrutowniczej.

Dla zapewnienia większej trwałości wymienników, na powierzchnie stalowe nakładane są powłoki antykorozyjne. Wykonujemy nakładanie powłok w kabino-suszarce zapewniającej uzyskanie prawidłowych parametrów powłoki antykorozyjnej, poprzez:

- klasyczne nakładanie powłok lakierniczych i malarskich

- nakładanie powłok metodą elektrostatyczną „air-coat”.

Dodatkowo oferujemy metalizację den sitowych metodą natryskiwania łukowego.